OOO 'Baltic Servise-Nord''

Главное меню:

Дозатор

ОПИСАНИЕ ВЕСОВОГО ДОЗАТОРА

НЕПРЕРЫВНОГОДЕЙСТВИЯ

С ЧЕТЫРЁХШНЕКОВЫМ ПИТАТЕЛЕМ

1. НАЗНАЧЕНИЕ И ПРИНЦИП ДЕЙСТВИЯ

Шнековый весовой дозатор является дозатором непрерывного действия и его назначение - автоматически выдерживать заданную производительность в соответствии с заданием. С помощью данного дозатора можно дозировать: пшеницу, ячмень, рожь, овёс целые и молотые, шрот подсолнечный и соевый, дрожжи, отруби, гранулированную и рассыпную травяную муку, мучку, цемент и им подобные сыпучие материалы.

Чтобы объяснить принцип действия шнекового весового дозатора, обратимся к рис.1. Четырёхшнековый питатель (1) забирает сыпучий материал из бункера и направляет его в расходомер (2). Скорость вращения шнеков можно плавно изменять с помощью управляемого привода, который состоит из асинхронного мотор-редуктора (3) и преобразователя частоты (4). Поток материала попадает в расходомер и скользит вниз по лотку (5), прикреплённому к тензодатчику (6). Электрический сигнал с тензодатчика, пропорциональный весу материала на лотке, поступает в микроконтроллер (7), вычисляющий производительность потока. Измеренная производительность дозатора непрерывно сравнивается с заданной по рецепту Пзад. и через преобразователь частоты производится непрерывная коррекция скорости вращения шнеков, если эти производительности различаются. Обычно погрешность дозирования не превосходит 0.5 % от прошедшей через дозатор массы материала. Как видим, дозатор состоит из механических, электромеханических и электронных элементов, и только их правильное взаимодействие обеспечивает высокую точность дозирования.

Рис.1. Принципиальная схема шнекового весового дозатора

2. КОНСТРУКЦИЯ

В настоящее время применяются два дозатора, имеющие производительности 10 и 20 тонн/час. Их весовая максимальная производительность определяется при дозировании зерна с объёмной плотностью 0.65 т/м3. При дозировании более лёгких компонентов их весовая производительность будет, естественно, меньше. Конструкция дозаторов одинакова, только 20-тонный питатель и расходомер шире, вследствие чего отличия имеются лишь в размерах присоединительных фланцев, о чём будет сказано ниже. Ниже подробно рассматривается только механическая составляющая дозатора, хотя для объяснения назначения некоторых деталей приходится касаться и других вопросов.

Как следует из рис.1, дозатор состоит из двух основных частей: четырёхшнекового питателя и расходомера. Расходомер устанавливается непосредственно под питателем: стыковочные фланцы у них одинаковы. Конструкция дозатора показана на рис.2, а его основные габаритные размеры на рис.3. Здесь расходомер показан в двух возможных положениях: В и А. Всего же для 10-тонного расходомера возможны 4 положения, так как соединительный фланец у него квадратный и его можно ещё повернуть и вправо, и влево. Габаритные размеры для обоих видов дозаторов одинаковы.

Поясним назначение изображённых на рис.2 деталей и устройств:

1. Бункер с сыпучим материалом. При дозировании трудносыпучих материалов под него устанавливается виброднище.

2. Шибер с ручным приводом для отсечки материала из бункера. Он необходим при проведении ремонтных работ и для очистки питателя через иллюминатор при попадании в него посторонних предметов.

3. Четырёхшнековый питатель с асинхронным двигателем, подающий материал в расходомер. Двигатель питается от преобразователя частоты и может менять скорость вращения шнеков, изменяя тем самым производительность дозатора.

4. Иллюминатор на боковой стенке питателя, через который виден материал, и можно прочистить питатель при попадании в него посторонних предметов.

5. Крышка, откинув которую в устойчивое вертикальное положение, можно наблюдать процесс подачи материала шнеками питателя. Крышка находится под контролем герконового реле, которое отключает линию при завалке дозатора материалом и подпоре крышки снизу. Для отключения блокировочного реле перед подъёмом крышки существует специальный тумблер.

6. Лотковый расходомер, преобразующий вес потока сыпучего материала в электрический сигнал, поступающий в микроконтроллер. Производительность дозатора и прошедшая через него масса вычисляются и отображаются в микроконтроллере, который расположен на центральном пульте.

7. Короб, под которым находится тензодатчик и кабели.

8. Крышка, откинув которую вниз, можно наблюдать поток материала в процессе дозирования, а при пусконаладочных работах настраивать стабилизатор начальной скорости потока.

9. Стабилизатор начальной скорости потока.

10. Дверка для отбора контрольных проб при калибровке дозатора. Пунктиром показано её открытое положение.

11. Ручка для открывания дверки. Чтобы открыть дверку-ручку поднять вверх.

12. Стол, на который устанавливается и крепится расходомер. Стол должен быть жёстким и устойчивым, и надёжно фиксировать расходомер. На него не должны передаваться вибрации от транспортёра, иначе они внесут погрешность в сигнал тензодатчика.

13. Мягкая вставка, изолирующая тензодатчик от вибраций транспортёра.

14. Транспортёр, куда поступают дозируемые компоненты.

Рис.2. Конструкция дозатора

Рис.3. Основные габаритные размеры дозатора.

3. КОНТРОЛЛЕР ДОЗАТОРА

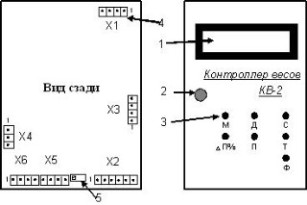

3.1. В состав контроллера входят следующие аппаратные средства:

Рис. 4. Состав аппаратных средств контроллера.

1 - Жидкокроисталличеcкий индикатор

2 - Двухцветный светодиод

3 - Кнопки

4 - Разъёмы.

5 - Переменный резистор

3.2. Технические характеристики контролера

3.2.1. Напряжение питания постоянным током +12 В ± 1 В.

3.2.2. Потребляемая мощность Вт, не более 1,5.

3.2.3. Масса прибора, не более, кг 0,5.

3.2.4. Напряжение питания тензодатчика +9 В ± 0,2 В.

3.2.5. Единица измерения т/час.

3.2.6. Погрешность измерения производительности при использовании контроллера в системе автоматического регулирования потока с расходомером ЛР10НД (ЛР20НД) и со шнековым питателем 4ШО5НД не более 1 %.

3.2.7. Длина проводов для подключения тензодатчика, не более, м 100.

3.2.8. Тип связи с тензодатчиком - 6-ти проводный.

3.2.9. Запоминание параметров в постоянной "флэш"-памяти.

3.2.10. Интерфейс связи с использованием дополнительного адаптера RS-485:

- протокол связи RS-485;

- скорость обмена данными, бит/с 9600.

- длина данных 8 бит;

- контроля чётности нет.

3.2.11. Контроллер может применяться при следующих условиях:

- температура внешней среды от 0 до +40 град. Цельсия;

- влажность до 80% при температуре +20 град. Цельсия.

4. ПРИМЕНЕНИЕ КОНТРОЛЛЕРА

4.1. Контроллер представляет собой электронное устройство, имеющее вход источника питания (разъём X1), 3 цифровых входа типа 1 (разъёмы X3 конт. 1 и 4, и X5 конт. 3), цифровой выход (разъём X1 конт. 4), аналоговый вход (разъём X2) и 2 аналоговых выхода (разъём X6 и X5, см. рис. 4).

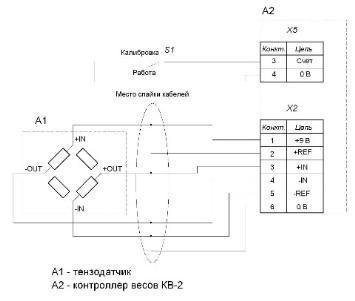

4.2. Подключение проводов к разъёмам X5 и X2 производится по схеме, изображённой на рис. 5.

Рис. 5. Схема подключения тензодатчика и тумблера "Работа-Калибровка".

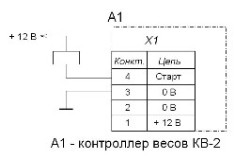

4.3. Выход 4 разъёма X1 представляет собой каскад типа "открытый коллектор". Подключение коммутационного устройства к нему производится по схеме, изображённой на рис. 6. Значение максимального входного тока 300 mA.

Рис. 6. Схема подключения реле.

4.4. Сигнал "Авария" разъёма X3 (контакт 4) используется, когда контроллер КВ-2 входит в состав дозатора непрерывного действия. Подача на этот контакт "минус" источника питания 12 В остановит дозатор. На экране контроллера появится надпись "Внешний останов". Если сам контроллер остановится в аварийном режиме, то он выдаст на контакт 4 разъёма X3 "минус" источника питания.

4.5. Связь контроллера КВ-2 с компьютером, осуществляемая через контакты 1, 2 разъёма X3, возможна только при наличии адаптера RS-485, представляющего собой отдельное устройство.

4.6. Разъём X4 служит для выдачи положительных импульсов, соответствующих прошедшей массе продукта через расходомер. Один импульс равен одному килограмму прошедшей массы. Для получения импульсов требуется внешний источник постоянного напряжения 5..12 В:

Рис. 7. Схема подключения импульсного выхода.

4.7. Контакты 1, 2 разъёма X4 служат аналоговым выходом тока 4… 20 mA. Этот сигнал пропорционален значению текущей производительности. Для получения этого сигнала необходим внешний источник питания постоянного тока 12...24 В. Схема подключения которого изображена на рис. 8.

Рис. 8. Схема работы выхода 4…20 mA.

8.8. Разъём X6 выдаёт аналоговый сигнал 0…10 В. Данный сигнал подаётся на преобразователь частоты (ПЧ) и служит для управления скоростью двигателя питателя расходомера. Схема подключения к разъёму X6 показана на рисунке 9.

Рис. 9. Схема работы выхода 0…10 В.

5. ПРАВИЛА ЭКСПЛУАТАЦИИ ШНЕКОВОГО ПИТАТЕЛЯ

5.1. Шнековый питатель служит для подачи компонента в расходомер с производитель-ностью, задаваемой оборотами асинхронного двигателя. Двигатель соединён с 4 шнеками через редуктор, поэтому периодически необходимо проверять, чтобы данное соединение не нарушилось, и все 4 шнека крутились при включённом двигателе.

5.2. Следует проверять также, не намотались ли на шнеки верёвки, пластиковые мешки и т. п.

5.3. Шнековый питатель имеет крышку для аварийного останова дозатора, если расходомер забьётся материалом. В этом случае крышка приподнимется, стоящее под ней герконовое реле разомкнётся и остановит линию дозирования. Необходимо следить, чтобы крышка свободно открывалась на петлях и чтобы на ней не находились посторонние предметы, которые могут помешать ей открыться.

5.4. Необходимо следить, чтобы по периметру под крышкой не накапливался материал. Иначе зазор между герконовым реле и магнитом может стать слишком большим, что не позволит включить дозатор и линию.

5.5. Герконовое реле используется для ручной остановки линии (местный режим). Для этого стоит только приподнять крышку, как дозатор остановится, выдаст сигнал на общую шину и остановит всю линию. На коробке с герконовым реле имеется тумблер, который может шунтировать это реле. Это даёт возможность поднять крышку и наблюдать процесс дозирования шнеками не останавливая линию. Для этого необходимо перевести тумблер в положение "вниз". Обычное положение тумблера - "вверх".

5.6. Местный режим включения и выключения дозатора осуществляется с помощью этого тумблера. Для этого необходимо поднять крышку дозатора и подложить под неё дощечку. Проконтролировать, чтобы тумблер на коробочке находился в положении "вверх". В этом случае герконовое реле будет разомкнуто и не позволит включить дозатор. Оставить его в этом положении и перейти в пультовую. На пульте управления под соответствующим контроллером расположен потенциометр, задающий скорость вращения шнеков. Установить на нём желаемую производительность дозатора в %. Затем переключить тумблер "АВТ - РУЧ", расположенный под данным контроллером, в положение "РУЧ". Дозатор при этом не запустится, так как на нём поднята крышка. Перейти в цех. Теперь с помощью тумблера, расположенного на коробочке с герконовым реле, можно включать и выключать дозатор.

6. ПРАВИЛА ЭКСПЛУАТАЦИИ ШНЕКОВОГО РАСХОДОМЕРА

6.1. Измерительная часть расходомера состоит из тензодатчика и прикреплённого к нему лотка. Для точного измерения веса расходомером необходимо следить, чтобы:

а) Расстояние между стенками лотка и стенками расходомера было не меньше 5 мм.

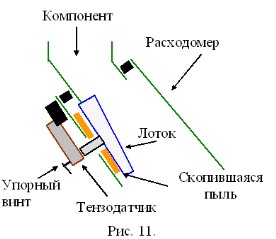

б) В конце каждой рабочей недели, а при необходимости в конце каждого рабочего дня, необходимо проверять: не накопилась ли вокруг лотка и на самом лотке пыль от дозируемого компонента (см. рис. 5). Рекомендуется не сильным постукиванием по лотку и корпусу расходомера с боков и снизу вытряхнуть пыль из расходомера.

6.2. Тензодатчик является очень чувствительным элементом, рассчитанным на нагрузку не более 3 кг. Поэтому при проведении каких-либо работ на линии дозирования запрещается вести сварочные работы и производить сильные удары по металлическим конструкциям линии дозирования. При необходимости проведения таких работ следует открутить тензодатчики от расходомера на время работ.

6.3. Во время эксплуатации расходомера необходимо раз в месяц проверять зазор между упорным винтом и тензодатчиком (см. рис. 5). Зазор должен быть 0.6 - 1 мм.